Platform Industriële

Warmte gestart

Op 14 November is het Platform Industriële Warmte van start

gegaan. Het Platform beoogt de energie-efficiëntie van de Nederlandse industrie

op warmtegebied te bevorderen. Daartoe belicht het de nationale en

internationale innovaties op het gebied van energiebesparing, duurzame warmte

en het gebruik van restwarmte. In de eerste meeting kwamen innovatieve

warmtewisselaars aan bod. Na een korte introductie van de initiatiefnemer, Jan Grift van Energy Matters BV, kwamen de verschillende sprekers aan bod met afsluitend een bezoek aan de Suiker Unie. [download presentatie]

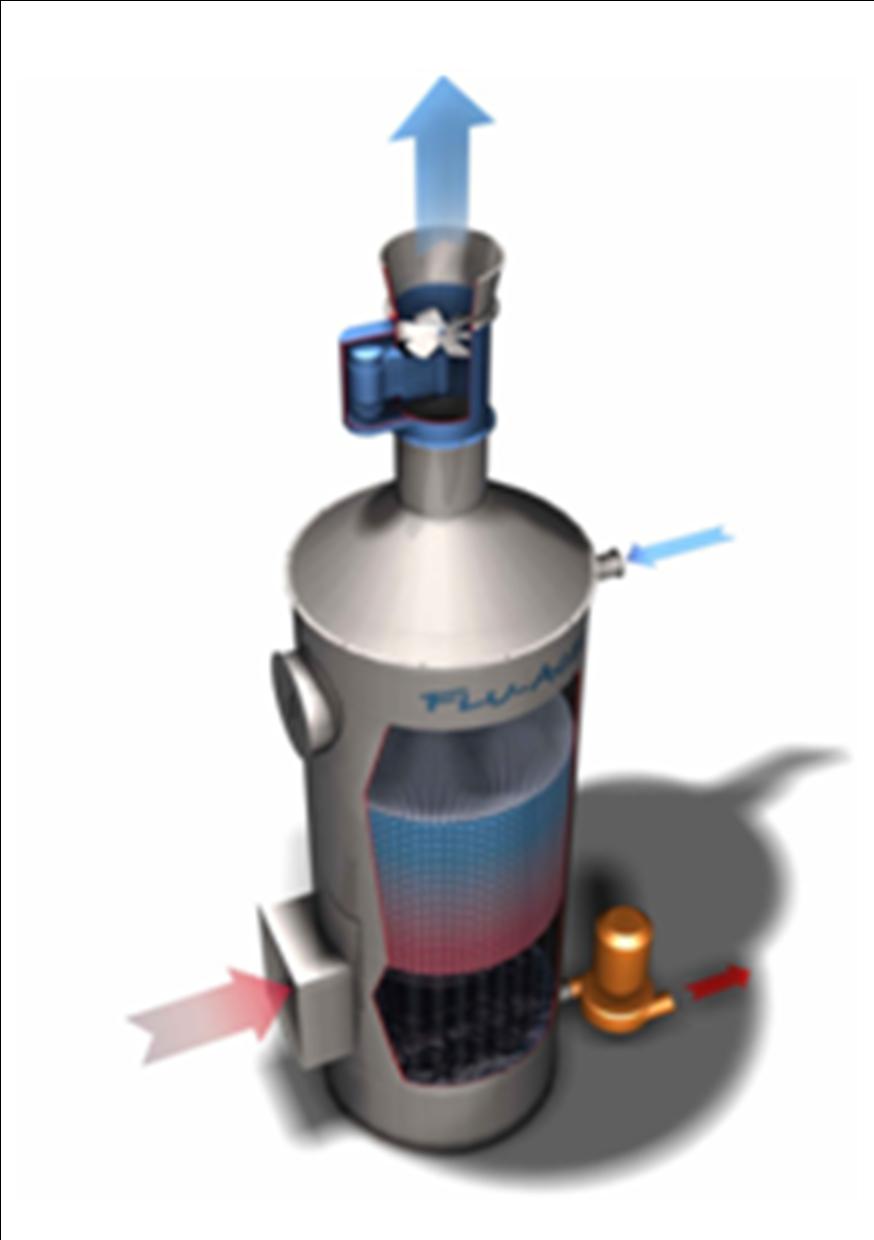

Berry van Nunen

van SynTherm

presenteerde de “direct contact rookgascondensor” van Flu-ace. Een systeem dat

de latente warmte terugwint uit de afgassen van systemen als boilers, drogers

en natwassers. Een aftapstroom van de schoorsteen wordt in tegenstroom in

contact gebracht met koud water. Naarmate dit water kouder is stijgt het

rendement. De eindtemperatuur kan desgewenst omhoog worden gebracht door een

rookgaskoeler voor te schakelen. Zo kan proceswater of ketelvoedingwater van 10

oC naar 90 oC worden verwarmd. De vermogensrange ligt tussen

de 1 – 9 MW. De terugverdientijd is

doorgaans minder dan 3 jaar. [download presentatie]

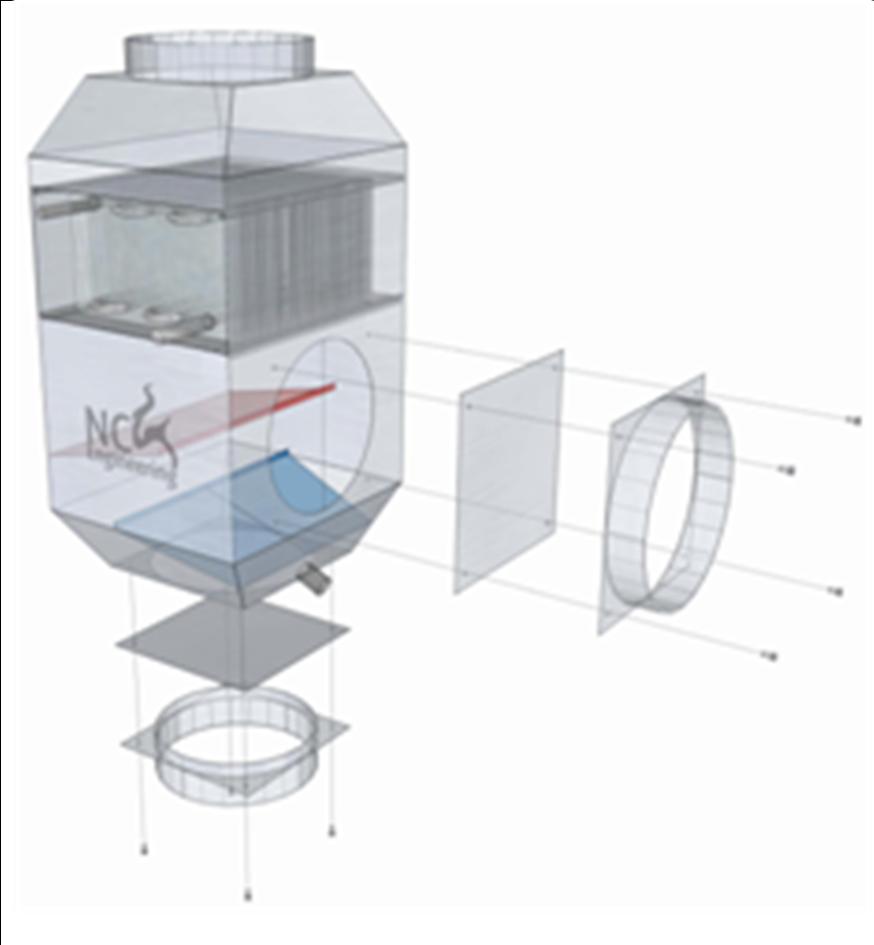

Harry van Zuthem van NC-Engineering presenteerde een

gestandaardiseerde rookgascondensor voor boilers. Dit systeem kan in een

bestaande schoorsteen opgenomen worden waardoor de footprint minimaal is. De

RVS warmtewisselaarblokken kunnen eenvoudig verwijderd worden voor controle en

reiniging. De weerstand van het systeem is laag waardoor geen steunventilator

nodig is. NC-Engineering levert ook een systeem met by-pass mogelijkheden

waardoor vermogensregeling mogelijk is. Dit systeem is ook geschikt voor dual

fuel systemen (aardgas/huisbrandolie). [download presentatie]

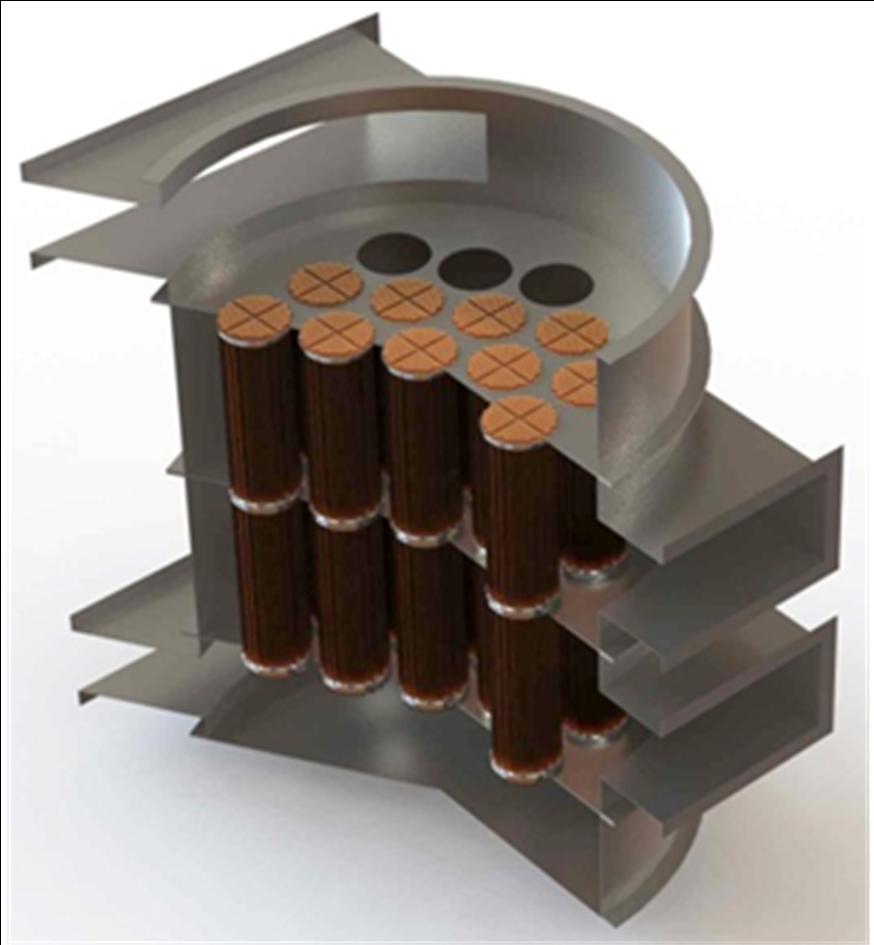

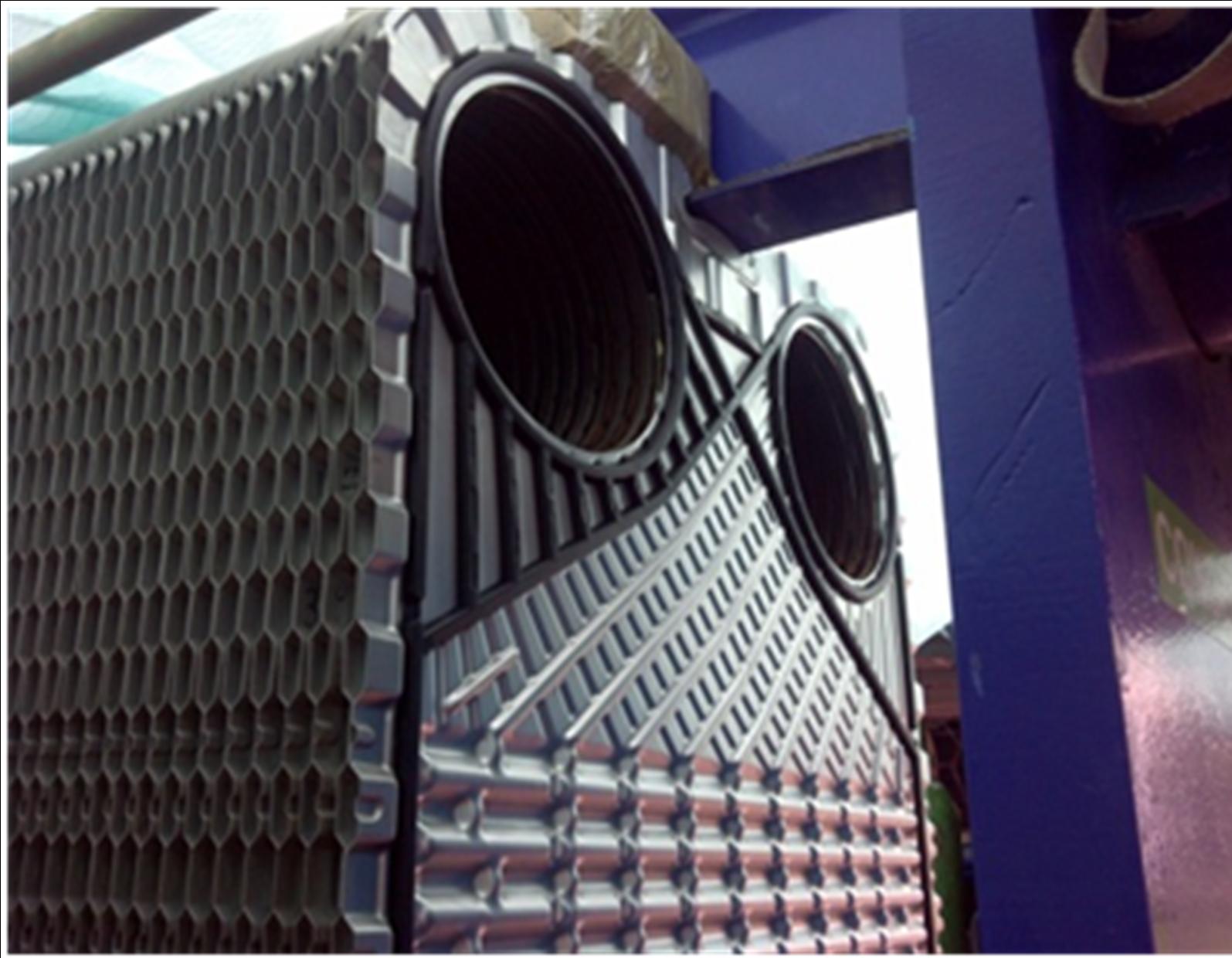

Robert Sakko van HeatMatrix legde uit hoe hun kunststof gas/gas warmtewisselaar

is opgezet. Door een slimme configuratie van dunne gekoppelde buisjes wordt een

vrijwel zuivere tegenstroom gecreerd. Vervuilde vochtige gassen stromen

neerwaarts door de buisjes. De op te warmen gasstroom gaat tussen de buisjes

omhoog. Vuil hecht slecht aan kunststof zodat de warmtewisselaar schoon blijft.

Voor sterk klevende vervuiling heeft HeatMatrix een sproeisysteem ontwikkeld.

Het specifieke VO is meer dan 200 m2/m3. De maximale

temperatuur is 200 oC, de typische drukval 6 mbar, flow range 5.000-500.000 kg/h.

Toepassingsgebieden : boilers, raffinaderijen, ovens, drogers, RTO’s, biomassa

en kolenverbranding. [download presentatie]

Robert Sakko van HeatMatrix legde uit hoe hun kunststof gas/gas warmtewisselaar

is opgezet. Door een slimme configuratie van dunne gekoppelde buisjes wordt een

vrijwel zuivere tegenstroom gecreerd. Vervuilde vochtige gassen stromen

neerwaarts door de buisjes. De op te warmen gasstroom gaat tussen de buisjes

omhoog. Vuil hecht slecht aan kunststof zodat de warmtewisselaar schoon blijft.

Voor sterk klevende vervuiling heeft HeatMatrix een sproeisysteem ontwikkeld.

Het specifieke VO is meer dan 200 m2/m3. De maximale

temperatuur is 200 oC, de typische drukval 6 mbar, flow range 5.000-500.000 kg/h.

Toepassingsgebieden : boilers, raffinaderijen, ovens, drogers, RTO’s, biomassa

en kolenverbranding. [download presentatie]

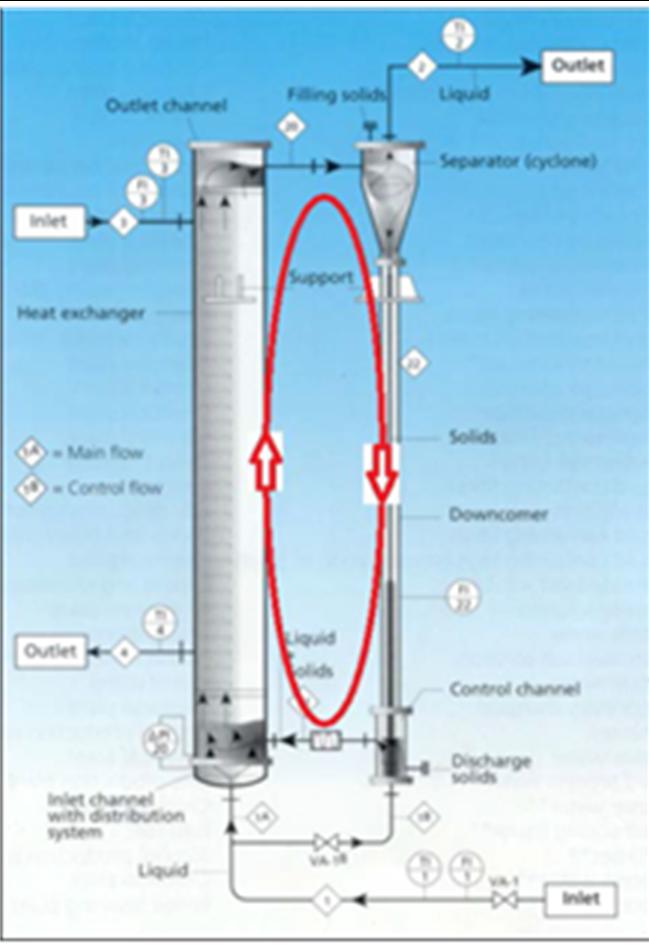

Koppe van der Meer van BronswerkHeat Transfer presenteerde het

Klarex systeem. Dit is een zelfreinigende vloeistof/vloeistof warmtewisselaar

die geschikt is voor sterk vervuilde vloeistoffen. De vervuilde vloeistof wordt

in een pijpenbundel omhoog gepompt. Door toevoeging van brokjes glas, metaal of

keramiek die tegen de wanden botsen blijven deze schoon. Ze zorgen tevens voor

een goede warmteoverdracht. De op te warmen vloeistofstroom gaat in tegenstroom

tussen de pijpen naar beneden. De deeltjes worden bovenin de toren afgevangen

met een cycloon en weer beneden ingebracht. Er zijn inmiddels tientallen

projecten gerealiseerd in onder andere de (petro-)chemie, papierindustrie,

zeewaterdestillatie, geothermie en rioolwaterzuivering. [download presentatie]

Koppe van der Meer van BronswerkHeat Transfer presenteerde het

Klarex systeem. Dit is een zelfreinigende vloeistof/vloeistof warmtewisselaar

die geschikt is voor sterk vervuilde vloeistoffen. De vervuilde vloeistof wordt

in een pijpenbundel omhoog gepompt. Door toevoeging van brokjes glas, metaal of

keramiek die tegen de wanden botsen blijven deze schoon. Ze zorgen tevens voor

een goede warmteoverdracht. De op te warmen vloeistofstroom gaat in tegenstroom

tussen de pijpen naar beneden. De deeltjes worden bovenin de toren afgevangen

met een cycloon en weer beneden ingebracht. Er zijn inmiddels tientallen

projecten gerealiseerd in onder andere de (petro-)chemie, papierindustrie,

zeewaterdestillatie, geothermie en rioolwaterzuivering. [download presentatie]

Marc van Dijk van de Suiker Unie en Gerard van de Graaf van Kapp gingen in op het ontwerpproces van warmterugwinning

uit diksap. Het programma van eisen vroeg om inzet van warmtewisselaars in een

breed bereik en voor twee doeleinden : afkoeling van diksap tijdens de

bietencampagne en opwarming er van tijdens de periode daarna. Daar komt bij

kijken dat de viscositeit van diksap extreem varieert met de temperatuur. Na

een gemeenschappelijk ontwikkelingstraject is het systeem naar alle

tevredenheid in bedrijf genomen. Voor ieder temperatuurtraject zijn andere

warmtewisselaars gekozen. Daarnaast is een mogelijkheid ingebracht om van

stromingsrichting te wisselen om verstopping te voorkomen.

Marc van Dijk van de Suiker Unie en Gerard van de Graaf van Kapp gingen in op het ontwerpproces van warmterugwinning

uit diksap. Het programma van eisen vroeg om inzet van warmtewisselaars in een

breed bereik en voor twee doeleinden : afkoeling van diksap tijdens de

bietencampagne en opwarming er van tijdens de periode daarna. Daar komt bij

kijken dat de viscositeit van diksap extreem varieert met de temperatuur. Na

een gemeenschappelijk ontwikkelingstraject is het systeem naar alle

tevredenheid in bedrijf genomen. Voor ieder temperatuurtraject zijn andere

warmtewisselaars gekozen. Daarnaast is een mogelijkheid ingebracht om van

stromingsrichting te wisselen om verstopping te voorkomen.

Onder normale

omstandigheden kan de temperatuur van het diksap tot op een nauwkeurigheid van

tienden van graden worden geregeld. Suiker Unie heeft met het project het

stoomgebruik aanzienlijk verlaagd en daarmee een stap verder gezet op haar weg

naar duurzaamheid.

Na afloop van de lezingen

vond de bezichtiging en uitleg plaats van het productieproces. Ook de

warmtewisselaars werden bekeken. Een ruim opgezette fabriek waar de medewerkers

en coöperatieve eigenaren met recht trots

op mogen zijn. [download presentatie]

Onder normale

omstandigheden kan de temperatuur van het diksap tot op een nauwkeurigheid van

tienden van graden worden geregeld. Suiker Unie heeft met het project het

stoomgebruik aanzienlijk verlaagd en daarmee een stap verder gezet op haar weg

naar duurzaamheid.

Na afloop van de lezingen

vond de bezichtiging en uitleg plaats van het productieproces. Ook de

warmtewisselaars werden bekeken. Een ruim opgezette fabriek waar de medewerkers

en coöperatieve eigenaren met recht trots

op mogen zijn. [download presentatie]

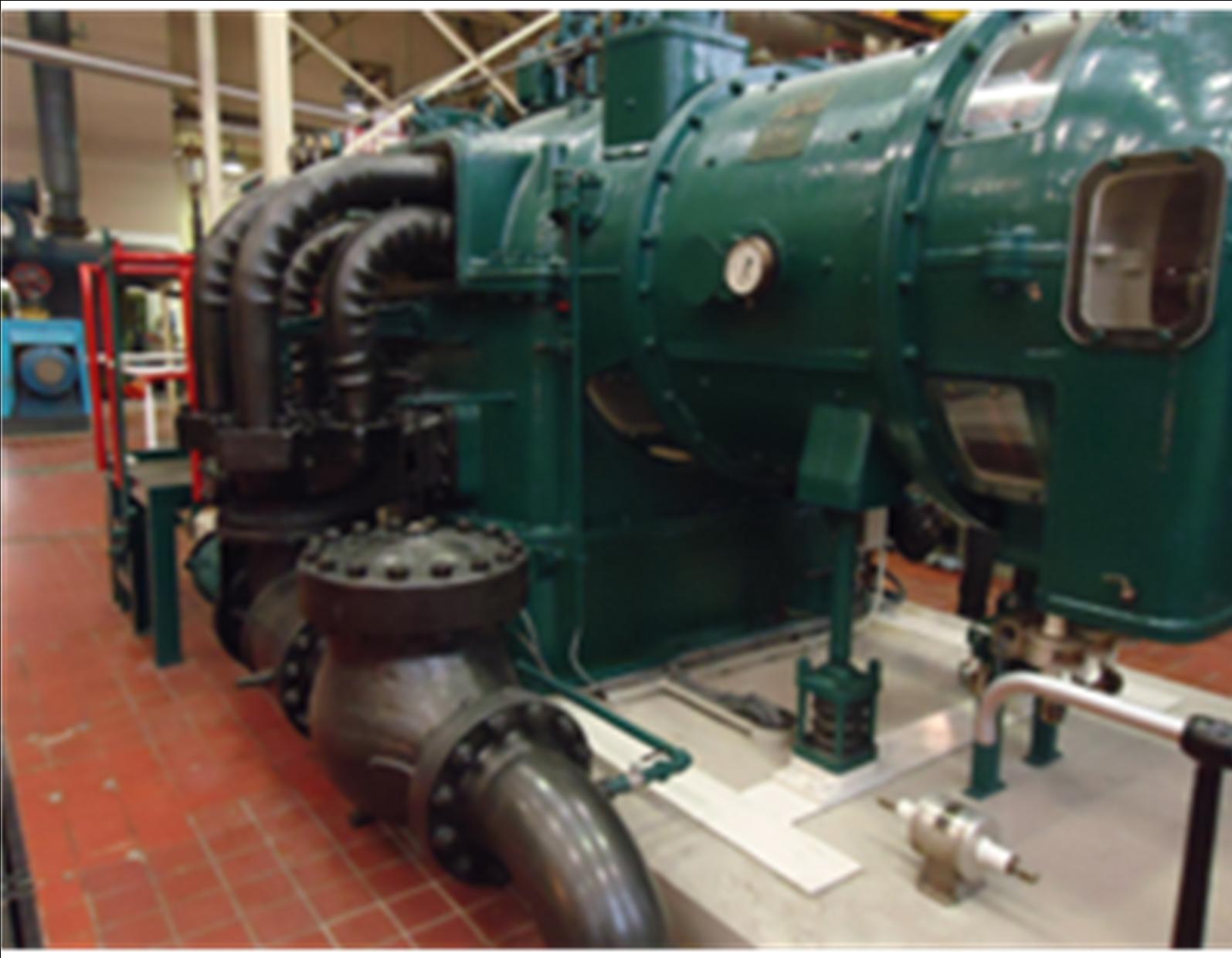

Een aantal bevlogen vrijwilligers, medewerkers van de Suiker Unie, liet

tot slot de machines zien waarmee de suiker Unie ruim honderd jaar geleden is

opgestart. De topstukken uit de gesaneerde fabrieken zijn opgepoetst en weer

draaiend gemaakt. Zo is een uniek museum ontstaan dat

gepaard met veel lawaai de werking laat zien van pompen, motoren en turbines.

Het grootste object, een stoomturbine van 100 ton gietstaal, is door speciaal vervoer op haar plaats

gezet.

Al met al een dag die aan haar doelstelling, het uitwisselen

van ervaringen op het gebied van industriële warmte, ruim heeft voldaan.

Een aantal bevlogen vrijwilligers, medewerkers van de Suiker Unie, liet

tot slot de machines zien waarmee de suiker Unie ruim honderd jaar geleden is

opgestart. De topstukken uit de gesaneerde fabrieken zijn opgepoetst en weer

draaiend gemaakt. Zo is een uniek museum ontstaan dat

gepaard met veel lawaai de werking laat zien van pompen, motoren en turbines.

Het grootste object, een stoomturbine van 100 ton gietstaal, is door speciaal vervoer op haar plaats

gezet.

Al met al een dag die aan haar doelstelling, het uitwisselen

van ervaringen op het gebied van industriële warmte, ruim heeft voldaan.